进入工业4.0时代,半导体制造数据在数量、种类、速度上有了质的飞越。同时快速发展的先进封装产品如系统级封装(SiP)、2.5D/3D封装,具有单个Package内芯片数量多、加工工艺复杂、成品价值高等特点,这促使越来越多的半导体封测企业更加聚焦封测产品良率,以此提升收益、增强竞争力。

半导体封测属于精密离散制造,融合了机械、材料、电子、图像识别、信息控制等先进技术,具有工艺流程复杂、加工精度高、加工产品脆弱等特点。标杆封测厂内每天有几百种产品,几千台设备同时生产,大量影响良率的因素同时存在。如何发现、定位不良,锁定不良根本原因是良率提升的关键,这就离不开专业的良率分析,所以良率的提升首先是从良率的分析开始。

一、封测良率分析概要

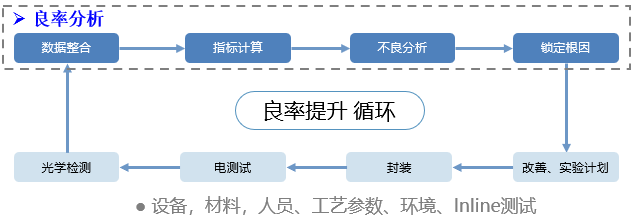

封测良率分析主要通过数据整合、指标计算、不良分析和锁定根因这几大步骤来完成,通过以上步骤输出良率提升的方案和推进计划形成产品良率的闭环管理。

1、数据整合

业务部门在产品生产和改善活动中积累了大量设备、材料、工序等信息,这些数据集中在MES,EES,Test Bin等系统中,由于系统供应商不同,格式也不一致,所以首先需要将数据进行规范化整合对齐,打通产品、测试、设备等数据链路。

2、指标计算

良率指标主要有以下几种:

- 单工程良率:FTY(First Time Yield)初期良率,以合格数 / 投产数计算

- 多工程良率:

. RTY(Rolled Throughput Yield)累积良率,以初期良率的乘积计算

. YNOR(Normalized Yield)标准化良率,以初期良率的几何平均计算

3、不良分析

包含数据分析和样品实物的失效分析。

数据分析

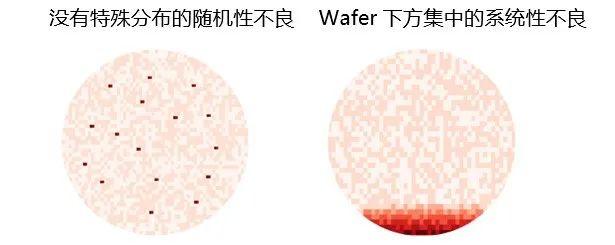

生产制造中的不良,从空间分布特征来看可以分为随机性不良和系统性不良。随机性不良与工艺、设备能力有关,一般在一个比较稳定的状态,产品之间的差异相对较小;系统性不良往往在工艺、设备不稳定或还不成熟时发生,其发生有很强的关联性,即在某种特定条件下有较高的发生率,常伴随着产品关联性、Spare Part关联性、区域关联性等。

以往常用的数据分析,主要通过统计计算与图表可视化探索不良的规律性信息, 有集中性分析、相关性分析、聚类分析等常用的探索性分析方法。实际工作中还有很多特定场景,可以结合业务场景和算法特点灵活运用。

失效分析

失效分析是根据数据分析的结果,选择不良样品进行实物分析,包含EFA电性分析(Electrical Failure Analysis)和PFA物性分析((Physical Failure Analysis) 。通过精密分析设备进行微观分析,精确定位Package内不良的位置及具体形态。由于失效分析需要借助专业设备并由专门人员操作,所以只能选择样品少量分析。

最后将数据分析与失效分析的结果进行匹配,确认一致性后形成最终的分析结论。

4、锁定根因

将不良分析形成的规律性信息和各工艺、设备失效模式进行整合,最终确定不良的发生机理,便于后续改善对策、计划的制定和执行。

二、传统良率分析手段的困境和挑战

传统良率的分析手段,目前主要有以下几点困境和挑战:

1、传统良率分析依靠工程师使用Excel、Minitab等将电测试、MES加工过程、Inline检测、品质检验等多系统数据进行整合、对齐。存在分析耗时、数据逻辑不客观、分析不全面等痛点。数据分析时,80%以上的时间花在前期数据清洗和数据整合上。

2、芯片封装、测试的数据量每天多达几十个GB,同时随着FDC/RMS应用,大量Tool、Sensor实时海量数据也加入进来,传统工具不能胜任如此大量的数据分析。

3、工厂的工艺、质量、设备等部门关注不同维度下的良率指标,例如设备部门关注同型号设备产品良率差异、新设备入厂初期良率表现;工艺部门关注所在工艺产品良率波动情况等,这类需求随着组织业务的发展也会不断变化。传统分析方法主要集中在产品整体良率的分析,无法满足多样、快速、灵活的分析需求。

4、多层堆叠产品的缺陷并不发生在最上层的芯片,而是埋在内部(Bump或中间层的芯片上),缺陷很难被观察到,如何快速准确定位缺陷发生位置就变得十分紧迫。

5、在可视方面由于工具的制约,无法进行全制品、芯片级别的展示,也不能灵活实施Stack Map,Heatmap等大数据可视分析。同时,数据可视的结论依靠人为判断,不能形成诊断性结果,存在主观差异性。

面对以上种种挑战,行业标杆企业已经搭建数智化平台,运用数智化手段进行全流程管控,尤其是良率分析方面,效果显著。

三、数智化良率分析技术

数智化良率分析是基于数智化平台的技术应用,主要由以下六个方面构成:

灵活规范的数据接入和存储

通过数智化平台将不同系统、不同接口、不同数据类型进行规范化整合,并满足未来数据的持续接入,使前期的数据清洗、整合更加高效。同时具备可扩展的大数据存储和计算功能。

面向对象的数据建模

在数智化平台上构建生产过程的数据模型,将业务部门在生产和改善活动中积累的大量设备、材料、工序等信息进行有效组织,全面表征产品生产过程,便于后续多维度细化分析。

数据模型的建立首先需要建立反应制造全过程的事实表,包含每批次的过站履历、芯片来自于哪片Wafer、贴到哪张Substrate、使用的Spare Part等;同时也要包含机台的工艺参数、机台检测数据等;然后在事实表的基础上进行多维度富化,增加各对象的动态、静态属性,为后续多维分析提供数据基础。鉴于不同企业数据颗粒度不同,可以结合自身数据能力按照敏捷迭代的思想分步实施。

灵活多维的数据分析

应用多维分析、可视技术,对多维数据模型进行切片、切块、上卷、下钻、转换等分析操作使得各部门能从各自关注的角度、不同侧面去观察、对比数据。满足组织灵活多变的数据分析需求。

精准的芯片定位分析

通过对多层堆叠产品内每个芯片的加工履历进行大数据追溯,识别芯片的系统性不良,定位不良所在的芯片,极大地缩短了异常分析时间,减少不良的损失。

简洁明了的大数据可视

通过场景驱动选择合适的图表进行可视化分析,除了经典的QC7大分析工具以外,还可以使用Wafer Map Gallery、Stack Map、累积概率图、热力图、箱线图等大数据可视分析工具。

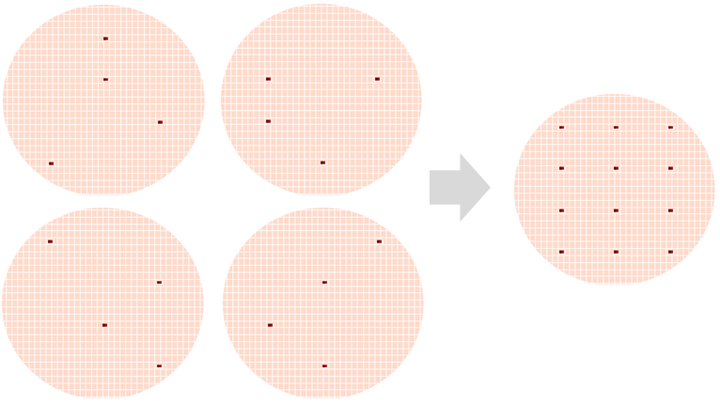

下图通过Stack Map把Wafer Map Gallery进行叠图,从而使不明显的空间分布特征得到了强化。

实时精准的AI智能

良率智能感知方面可以借助SPC、6Sigma等方法分析制造良率,实时识别良率异常波动情况。必要时可以利用时间序列回归ARIMA模型,根据历史数据预测未来良率走势,提前预警良率劣化趋势。

同时,传统的机器学习也被广泛应用,通过clustering算法对不良进行分类;使用Apriori算法发现频繁项集,并从频繁项集中挖掘关联规则,寻找集中性规律;应用回归分析模型将影响良率的因子排序,从上万个因子中洞见关键因子。

近年来,随着神经网络的不断发展,深度学习也发挥了积极作用,尤其是基于卷积神经网络(CNN)的图像识别技术,可识别不良的空间分布并对不良模式进行区分,辅助专家定位到具体工艺设备。

当然人工智能应用的背后是庞大的数据结合专家知识对算法模型的不断迭代优化。

本文主要针对半导体封测制造良率的分析方法及数智化技术进行了阐述,概括来讲企业如何通过良率分析的数智化建设让企业内部流动的数据产生价值,实现全产品、全流程的分析、感知和洞察,同时也加速了企业数字化转型。这类方法和技术在其它离散制造业中也具有借鉴作用。

本文作者

李偲哲,昆仑数据半导体行业专家。前三星半导体数字化专家。具有多年半导体制造工艺、制造大数据BI&AI系统开发管理经验。曾获苏州工业园区人工智能机器学习竞赛一等奖,苏州工业园区高技能领军人才,三星半导体杰出贡献奖。

服务

Copyright@2025昆仑智汇数据科技(苏州)有限公司 版权所有

北京市海淀区中关村东路8号东升大厦B座805AB